0555-6768298

0555-6768298

0555-6768298

0555-6768298

Si vous avez des questions ou des suggestions, laissez-nous un message, nous vous répondrons dès que possible !

Nous contacter

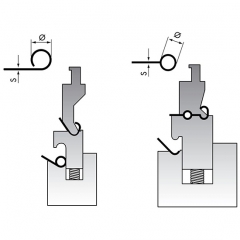

Avantages Production en deux ou trois courses Réduction des marques grâce au dispositif de maintien à ressort Les composants actifs sont durcis Haute répétabilité grâce à la butée arrière intégrée Test fonctionnel et réglage via des coudes d'essai - avec vos feuilles d'échantillons Convient pour Épaisseur de matériau jusqu'à 4,0 mm minimum Ø intérieur : 2,5 mm x épaisseur du matériau pour l'acier et l'aluminium 3,0 mm x épaisseur du matériau pour l'acier inoxydable

La presse plieuse rolla-v meurt sans rayures, il est préférable de mettre le film sur la surface de la pièce lorsque vous la pliez. et nous vous recommanderons la taille de matrice roll-v appropriée en fonction de la plaque que vous pliez.

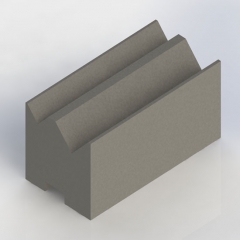

Matrices ajustables de style cale Les matrices inférieures ajustables pourraient être considérées comme l'un des ajouts les plus polyvalents à une presse plieuse. Avec ce type d'outil, des ouvertures peuvent être agencées de 6,35 mm à 381 mm. Des entretoises sont fournies pour produire l'ouverture requise. Les entretoises fendues permettent un retrait facile pour changer l'ouverture de la matrice. Lorsqu'elles ne sont pas utilisées, des entretoises sont positionnées sur les côtés du bloc matrice. Ces matrices peuvent être fournies en longueurs pleines ou sectionnées pour une manipulation plus facile.

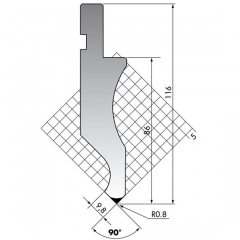

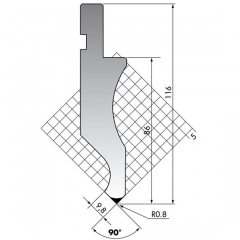

La taille de la lame droite : 835 x 146 x 26 mm, 90 degrés. le matériau est 42CrMo4, la dureté est HRC47+/-3

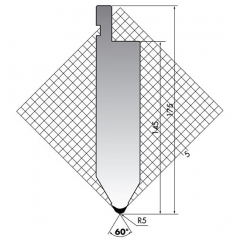

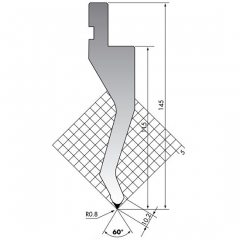

La taille de la lame droite : 835 x 175 x 40 mm, 60 degrés. le matériau est 42CrMo4, la dureté est HRC47+/-3

La taille de la lame droite : 835 x 146 x 26 mm, 90 degrés. le matériau est 42CrMo4, la dureté est HRC47+/-3

La taille de la lame droite : 835 x 145 x 32 mm, 60 degrés. le matériau est 42CrMo4, la dureté est HRC47+/-3

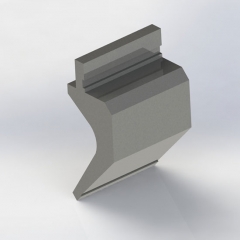

La taille du poinçon à col de cygne : 835 x 197 x 92 mm, 88 degrés. le matériau est 42CrMo4, la dureté est HRC47+/-3. et hauteur 197 mm, largeur 92 mm. peut être fait selon la demande du client.

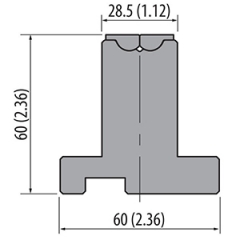

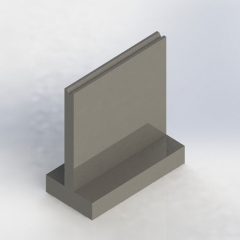

La taille de la matrice TV : 835 * 120 * 60 mm, V12, 30 degrés. le matériau est 42CrMo4, la dureté est HRC52-58. et V6, V8, V10, V16, V20, V25 peuvent être fabriqués selon la demande du client.

Les matrices 2V à centrage automatique, la taille est de 835 * 46 * 50 mm, 88 degrés, le poids est de 17 kg. Et nous pouvons fabriquer des V5-V9, V8-V12, V12-V20, V16-V25 et d'autres ouvertures en V en fonction de l'épaisseur de flexion.

Si vous deviez entrer dans le département de la presse plieuse chez un fabricant il y a 20 ans, vous verriez une image très différente. Si une machine produisait une variété de nouveaux travaux de faible quantité au cours d'un quart de travail, elle passait la majeure partie de son temps à être mise en place et relativement peu de temps à plier de bonnes pièces.

Les configurations des machines elles-mêmes étaient également différentes il y a 20 ans. Le pliage par étapes, avec plusieurs poinçons et jeux de matrices disposés de manière à ce qu'un opérateur puisse (idéalement) terminer une pièce complexe en une seule configuration, est resté une rareté dans de nombreux ateliers. De telles configurations nécessitaient du temps, ce qui exigeait des lots plus importants. Une personne d'installation talentueuse devait également pouvoir visualiser la séquence. Très souvent, il était plus logique de diviser l'opération de formage en plusieurs configurations plus simples.

La flexion de la scène n'était pas inconnue, mais elle n'était pas aussi courante qu'aujourd'hui - et c'est en grande partie grâce au logiciel. La programmation et la simulation hors ligne des virages ont mené l'évolution, mais le logiciel n'est pas la seule pièce du puzzle. S'il s'adapte correctement aux autres pièces (bonne communication, outillage, matériau, pliage adaptatif et automatisation du changement d'outils), le résultat est une opération de pliage qui passe presque tout son temps à former de bonnes pièces et, finalement, à gagner de l'argent.

D'une simplicité trompeuse

Quelqu'un qui n'est pas familier avec la presse plieuse pourrait regarder une configuration de pliage d'étape et se demander ce qui la rend si compliquée. Mais même une configuration à deux postes relativement simple, avec deux jeux de matrices à côté l'un de l'autre, est beaucoup plus compliquée qu'il n'y paraît, même si elle plie une boîte commune.

Pour chaque ensemble d'outils de poinçonnage, l'opérateur doit tenir compte de la hauteur intérieure de la boîte ou de la hauteur de la bride, et s'assurer que la hauteur du poinçon, la largeur du vérin et la lumière du jour (l'espace entre la pointe du poinçon et la surface de la matrice lorsqu'elle est ouverte) peuvent l'adapter. Mais lorsque vous introduisez un deuxième poste, nécessaire pour former des boîtes de différentes longueurs et largeurs, vous devez tenir compte de la longueur de la bride non formée pour vous assurer qu'elle n'a aucune chance d'entrer en collision avec le poste à outils adjacent.

Les opérateurs de pliage les plus expérimentés pouvaient comprendre cela mentalement. Mais qu'en est-il des pièces avec plusieurs brides dans différentes directions et différents angles? Et si vous avez une série de virages positifs et négatifs? Tout cela crée une sérieuse complexité.

Un autre aspect trompeusement simple de la flexion concerne les hauteurs fermées. De même, supposons que vous disposiez de deux postes d'outils, l'un avec une matrice en V étroite et l'autre avec une matrice en V beaucoup plus large; les deux plient le même matériau à un angle de 90 degrés, mais la matrice en V plus large produit un rayon plus grand. Mais pour produire ce rayon plus grand, le poinçon doit descendre plus loin dans l'espace de matrice, ce qui entraînerait la collision de l'ensemble d'outils avec la matrice en V étroite.

Les outils peuvent être fabriqués à une hauteur de fermeture commune ou peuvent être calés pour correspondre. Quoi qu'il en soit, un logiciel de simulation peut révéler ces complications avant que le travail n'atteigne la presse plieuse.

L'opérateur et la séquence de pliage

Si un opérateur reçoit un travail de pliage complexe impliquant plusieurs plis dans plusieurs directions, il est probable que la pièce ne peut être pliée que dans un sens, ou tout au plus dans plusieurs manières. À mesure que les géométries de pièce deviennent plus simples, le nombre d'options de séquence de pliage augmente généralement, c'est-à-dire qu'il existe de nombreuses façons de plier une pièce.

Le logiciel d'aujourd'hui choisit généralement la séquence de pliage optimale pour la machine, l'outillage et l'application. Cela dit, ceux qui programment ne devraient jamais «jeter la tâche par-dessus le mur» à ceux qui ont installé la machine et se sont pliés. Le pliage est un effort de collaboration. Le logiciel moderne incorpore les géométries et les caractéristiques de l'outil et de la machine (comme les mouvements d'axe minimum et maximum) qui seront utilisées au freinage pendant le pliage. Mais l'opérateur reste celui qui va changer les outils et manipuler les pièces entre les coudes.

Les préférences ne manquent pas et les mouvements inconfortables entre les coudes et les postes d'outils peuvent rendre la tâche de l'opérateur difficile. Supposons qu'une pièce doit basculer dans la direction Z, un exploit impossible si des poinçons et des matrices sont sur le chemin. L'opérateur doit donc faire glisser la pièce sur le côté, retirer la pièce de l'enveloppe de travail, retourner la pièce, puis la réorienter correctement contre la butée arrière. C'est faisable mais certainement pas efficace ou ergonomique, et il y a de fortes chances que l'opérateur marque la pièce. Il peut être nécessaire de retravailler ou même de mettre au rebut les pièces cosmétiquement critiques. Tout cela aurait pu être évité avec une conversation rapide entre le programmeur et l'opérateur.

Encore une fois, les packages de simulation sont devenus plus intelligents au fil des ans, il n'est donc pas courant de développer une séquence de virages remplie de mouvements maladroits. Le logiciel trouve désormais généralement la meilleure façon pour un opérateur de plier une pièce. Quoi qu'il en soit, une communication saine entre le programmeur et l'opérateur reste le moyen le plus efficace pour tirer le meilleur parti d'une opération de pliage.

La technologie de butée arrière a également joué un rôle ici, et le mouvement de butée arrière est maintenant simulé en même temps que l'outillage. Il y a des années, les backgauges étaient des surfaces planes et se déplaçaient dans un nombre limité d'axes. Aujourd'hui, les backgauges multiaxes déplacent les doigts indépendamment dans plusieurs directions. Le logiciel de simulation hors ligne moderne fournit non seulement des options de jaugeage, mais il peut également examiner le pli avant le pliage, pendant le pliage, simuler le retour élastique et avertir des collisions potentielles.

Les doigts de butée arrière eux-mêmes fournissent aux opérateurs de multiples points de contact, et des poches usinées dans ces doigts soutiennent la pièce. La forme du doigt de butée arrière, y compris les doigts personnalisés conçus pour des travaux spécifiques, peut être importée dans un logiciel de simulation, permettant aux programmeurs de détecter les problèmes de collision ou d'interférence avant que les doigts ne soient faits et que le travail ne commence.

Là encore, la communication reste importante, quelle que soit l'étendue de la simulation virtuelle. Après tout, ce sont les opérateurs qui glissent quotidiennement des pièces contre ces backgauges.

Optimisation des configurations

Considérons une pièce avec une bride vers le bas flanquée de deux brides vers le haut. Les deux brides vers le haut ont de courtes longueurs de pliage, la bride vers le bas a une longue longueur de pliage, mais les trois sont sur la même ligne de pliage. Les versions antérieures des logiciels hors ligne créaient souvent trois stations, une pour la bride gauche, une autre pour la droite et une dernière pour le coude plus long au milieu.

Cela peut fonctionner, mais la configuration prend également trois stations de pliage le long du lit. De manière générale, plus le formage peut être accompli en moins de stations, plus la séquence de formage peut être flexible et efficace.

Dans ce cas, une station pourrait former ces deux brides ascendantes qui partagent la même ligne de pliage. Il serait composé d'un seul poinçon et de deux matrices segmentées, avec suffisamment d'espace entre les deux pour permettre le dégagement pour la bride médiane. La deuxième station formerait alors la bride centrale. Ce qui était autrefois formé en trois stations peut maintenant être formé en deux, laissant plus d'espace sur le lit de la machine pour des stations supplémentaires pour traiter d'autres coudes dans la pièce. Plus une configuration peut former de plis, plus l'opérateur de pliage peut être efficace.

Ceci n'est qu'un exemple simple, et même avant que la simulation de pliage ne soit disponible, l'optimisation de cette configuration par étapes n'aurait pas été hors de portée pour les opérateurs expérimentés. Aujourd'hui, cependant, la simulation logicielle optimise plusieurs stations de pliage à un degré qui aurait été impossible pour des opérateurs même chevronnés de se développer rapidement.

Rendre les résultats reproductibles

Aujourd'hui, les programmeurs et les opérateurs peuvent visualiser une simulation de pliage et être confiants que la simulation reflète la réalité et que la première partie sera une bonne partie. Cela dit, plusieurs autres pièces du puzzle doivent également être mises en place.

Le premier concerne le matériel. Le matériau d'une épaisseur nominale de 3 mm peut varier; parfois, il pourrait être de 3,3 mm, d'autres fois (et plus communément), il pourrait être plus mince, aussi mince que 2,7 mm. La simulation de pliage incorpore des fenêtres de tolérance de pliage conventionnelles en raison de la variation d'épaisseur.

Cela dit, plus les tolérances de flexion sont strictes, meilleur doit être le matériau. De nos jours, les opérations de pliage de précision optent souvent pour des matériaux plus chers avec beaucoup moins d'épaisseur et de variation de traction. Cela dit, il est impossible d'éliminer toute variation. En fait, travailler pour contrôler toutes les variables en flexion peut affecter négativement la coupe en amont, en particulier en ce qui concerne le rendement du matériau. Le matériau peut se plier différemment selon la direction du grain. Le changement de tonnage est assez faible, mais une nouvelle direction du grain peut changer le rayon intérieur, ce qui oblige à changer la pénétration du poinçon dans la filière.

Pour gérer ces caractéristiques de virage changeantes, les programmeurs choisissent souvent la fonction de «retenue des grains» dans le logiciel d'imbrication. Malheureusement, ces restrictions de grains peuvent réduire les rendements en matières. Si les programmeurs laser ou de perforation ont la liberté de placer des pièces n'importe où sur une feuille, ils pourraient augmenter le rendement du matériau. Pourtant, cela pourrait faire des ravages dans certaines applications de pliage de précision, même avec la simulation de pliage la plus avancée. L'opérateur pouvait suivre la simulation exactement, mais grâce à des incohérences dans la direction du grain, il se retrouvait toujours avec une mauvaise pièce.

Entrez dans une autre pièce du puzzle: la flexion adaptative. La mesure d'angle en temps réel sur la presse plieuse permet à la machine de s'ajuster même face à ces incohérences courantes, notamment l'épaisseur excessive du matériau, la dureté et la variation de la direction du grain. Le cintrage adaptatif permet également d'utiliser des matériaux moins chers, car le système peut compenser les irrégularités des matériaux.

Élimination de la variation en cours de processus

Une incohérence de flexion peut se produire en raison de l'épaisseur du matériau et de la variation de traction, mais elle peut également se produire lorsque le matériau se déplace de manière inattendue pendant le cycle de flexion lui-même. Cela peut être particulièrement répandu dans les géométries de pièces asymétriques et les matériaux à haute résistance, et dans une matrice qui a été portée à l'épaule de la matrice au fil du temps. Le matériau se déplace de manière incohérente sur l'épaulement de la filière, tirant le coude d'un côté ou de l'autre et, par conséquent, produisant une mauvaise pièce.

Les matrices avec des rayons spéciaux usinés sur l'épaulement de la matrice peuvent aider à rendre le pliage plus cohérent en réduisant les contraintes de contact et en permettant au matériau de se plier en douceur dans l'espace de la matrice. Plus précisément, le rayon de l'épaulement de la filière n'est pas constant, mais devient progressivement plus grand lors de sa transition dans l'espace de filière. La conception réduit le frottement et, par conséquent, la possibilité pour ce matériau difficile de «se branler» dans l'espace de la filière pendant le cycle de formage.

Préparer le terrain pour l'automatisation du changement d'outils

Au cours des 20 dernières années, la programmation hors ligne a éliminé le besoin de programmation sur machine, et la simulation associée a pris des dispositions d'outillage qui étaient autrefois considérées comme extrêmement compliquées, pas si compliquées après tout. La simulation intègre la conception et le mouvement de la butée arrière, et elle optimise les configurations échelonnées et faites en un afin qu'un opérateur puisse utiliser moins de stations pour former plus de virages.

Le pliage adaptatif a réduit la nécessité de mettre en œuvre des contraintes de grain dans la découpe ou le poinçonnage au laser pour un formage cohérent. Dans certaines applications, le cintrage adaptatif a limité les contraintes de grain pour répondre aux exigences cosmétiques d'une pièce (un panneau en acier inoxydable sur l'équipement de cuisine ou de restaurant, par exemple).

Enfin, la conception de l'outillage a contribué à rendre le formage plus cohérent même pour les matériaux difficiles à former. Et la qualité de nombreux matériaux s'est améliorée au cours des 20 dernières années. Si un atelier est confronté à un travail de formage de précision, il dispose désormais d'options de matériaux qui offrent moins de variation d'épaisseur et de dureté et, par conséquent, un cintrage plus cohérent.

Maintenant que le cintrage est devenu si constant, une opération de formage peut enfin répondre aux exigences d'une production à haute gamme de produits d'une manière vraiment efficace. Mais une dernière incohérence demeure: l'outil se change lui-même.

Les outils peuvent être égarés, tombés ou endommagés. Selon la technologie de porte-outil, la position du poinçon et de la matrice peut être légèrement décalée, mal positionnée, voire installée à l'envers. De plus, étant donné que la simulation peut désormais développer rapidement les configurations d'étape les plus complexes, un opérateur peut voir un large éventail de configurations sur le programme de la journée, des plus simples qui utilisent une ou deux stations, aux plus complexes qui couvrent une partie importante de le lit de la presse plieuse.

Ce défi a ouvert la voie à l'avancement peut-être le plus important des 20 dernières années: la presse plieuse à changement d'outil automatique. En appuyant sur un bouton, les outils changent automatiquement et sont placés exactement au bon endroit, reproduisant exactement ce qui apparaît dans la simulation. Au fur et à mesure que les outils changent, l'opérateur met en scène le matériau pour le travail suivant, qui, de nos jours, pourrait avoir une taille de lot de 12, cinq ou même une seule pièce.

Bien sûr, l'automatisation du changement d'outil n'aurait aucun sens si les opérateurs devaient passer beaucoup de temps à essayer des pièces, ou si les stations d'outils n'étaient pas optimisées, ou si l'opération ne tenait pas compte de la modification des propriétés du matériau et de la direction du grain variables.

Les opérations de pliage d'aujourd'hui sont très différentes de ce qu'elles étaient il y a 20 ans, et il y aura sans aucun doute plus d'innovation qui rendra le pliage encore plus efficace qu'aujourd'hui. Mais avec suffisamment de pièces de puzzle en place, une opération de pliage peut aujourd'hui devenir l'une des opérations les plus flexibles de l'atelier fabuleux.

en ligne

en ligne 0555-6768298

0555-6768298 0555-6769126

0555-6769126 sales2@cngolin.cn

sales2@cngolin.cn +86 18251802252

+86 18251802252